PDH、MTO、原油直接制乙烯誰更牛?

2023-11-16 08:33 來源:化工365

2010年,國內煉化項目的頂級配置是1000萬噸/年煉油和100萬噸/年乙烯。僅僅進入到2020年,國內煉化項目頂級配置升級為2000萬噸/年煉油和150萬噸/年乙烯,晉升為世界級規模。

目前,管式爐蒸汽裂解制乙烯是乙烯生產的主流工藝,煤(甲醇)制乙烯(MTO)技術是重要的補充技術,乙烷裂解制乙烯新秀登場。甲烷氧化偶聯制乙烯、乙烷直接氧化脫氫制乙烯、乙烷二氧化碳氧化脫氫制乙烯、乙烷化學鏈氧化脫氫制乙烯和合成氣直接生產乙烯等技術處于待萌芽階段。

未來5年,預計中國乙烯產能將增加大約2000萬噸產能,到2025年,中國乙烯產能超過5000萬噸,占全球乙烯產能的22%,乙烯當量自給率將上升到70%左右。

成品油的需求已至巔峰,化工品和新材料需求將是主打歌,關鍵環節需要乙烯收率不斷提升!

一、原油直接制乙烯技術

原油最大化制化學品是基于典型的煉化技術的優化升級,利用現有成熟技術,通過重新配置,使得基本石化原料收率大幅提高到40%~50%。原油直接制乙烯技術可以將基本石化原料收率提高到70%~80%嗎?

2014年1月,埃克森美孚公司在新加坡正式啟用了一套產能100萬噸/年由原油直接制烯烴(OTC)的世界級商業化裝置,該裝置越過原油裂解為石腦油過程,將原油直接轉化為輕質烯烴,原油可以用來全部生產聚烯烴。

原油直接制化學品技術路線都繞過了傳統的煉廠常減壓蒸餾步驟。

沙特阿美公司正致力于研發多種COTC的技術路線,包括熱原油制化學品(TC2CTM)技術和催化原油制化學品(CC2CTM)技術,不同技術將使用不同種類原油。沙特阿美位于達蘭的研發中心還在研究其他未曾公開的高風險、高回報的COTC技術。沙特阿美計劃投資200億美元在沙特阿拉伯延布建設COTC項目,加工阿拉伯輕質原油的能力為2000萬噸/年,產品包括乙二醇、聚乙烯、聚丙烯、苯和混合二甲苯等,年產約900萬噸的基本石化原料和III類潤滑油基礎油,收率約為45%。沙特阿美于2014年4月開始可行性研究,計劃2025年建成投產。

印度信實工業公司(Reliance Industries)正在研發MCC工藝。

4月26日,從中國石化新聞辦獲悉,近日中國石化所屬石油化工科學研究院自主研發的原油催化裂解技術在揚州石化成功進行工業試驗,直接將原油轉化為輕質烯烴和芳烴等化學品。

這是原油催化裂解技術的全球首次工業化應用,標志著我國原油直接制化學品技術取得突破性進展,成為世界上原油催化裂解技術路線領跑者。

圖為石科院原油催化裂解技術工業試驗裝置

原油催化裂解技術,是原油直接制化學品技術路線之一,直接將原油轉化為輕質烯烴和芳烴。

常規煉廠乙烯裝置原料以石腦油為主,占比通常在50%以上,乙烯收率通常在30~33%。鎮海煉化和獨山子石化乙烯收率也僅34~35%,浙石化的蒸汽裂解裝置乙烯收率高達37%,恒力石化乙烯收率48%。

恒力石化項目一期主體工程主要包括2000萬噸/年常減壓蒸餾、煤油加氫精制200萬噸/年、柴油加氫裂化600萬噸/年、蠟油加氫裂化760萬噸/年、渣油加氫裂化640萬噸/年、溶劑脫瀝青135萬噸/年等;產品包括450萬噸/年PX、100萬噸/年純苯和150萬噸/年乙烯,年產超過900萬噸基本石化原料,基本石化原料收率約為50%。

浙江石化完全建成后原油加工能力為4000萬噸/年,主要產品為800萬噸/年PX、200萬噸/年純苯、280萬噸/年乙烯、60萬噸/年丙烷脫氫。項目一期主體工程主要包括2000萬噸/年常減壓蒸餾、300萬噸/年輕烴回收、300萬噸/年延遲焦化、500萬噸/年渣油加氫脫硫、380萬噸/年蠟油加氫裂化、800萬噸/年柴油加氫裂化、420萬噸/年重油催化裂化和200萬噸/年催化汽油加氫等,年產約900萬噸石化產品,基本石化原料收率約為45%。

二、煤炭制烯烴技術

煤制烯烴是目前我國生產烯烴的重要工藝技術之一,其以煤為原料通過氣化、變換、凈化、合成等過程首先生產甲醇。甲醇制烯烴的基本反應過程是甲醇首先脫水為二甲醚(DME),二甲醚再脫水生成低碳烯烴(乙烯、丙烯、丁烯),少量低碳烯烴以縮聚、環化、 烷基化、氫轉移等反應生成飽和烴、芳烴及高級烯烴等,大部分低碳烯烴轉化生產聚烯烴(聚乙烯、聚丙烯) 等下游產品。

目前甲醇制烯烴主要有MTO技術和MTP技術兩種。MTO技術是將甲醇轉化為乙烯和丙烯混合物的工藝,除了生成乙烯、丙烯外,還有丁烯等副產物;MTP 技術是將甲醇主要轉化成丙烯的工藝,除了生成丙烯外,還有乙烯、液化石油氣(LPG)、石腦油等產物。

從目前煤制烯烴全生產流程所采用的技術來看,甲醇制烯烴環節都是采用國產化DMTO技術, 而煤氣化技術部分采用國內多噴嘴水煤漿氣化技術、加壓粉煤氣化技術等,部分采用美國GE公司水煤漿氣化技術,粗煤氣凈化技術采用德國林德公司低溫甲醇洗,甲醇合成工段采用英國戴維公司技術, 烯烴分離采用美國 ABB 魯姆斯和 Univation公司技術,HDPE采用英力士淤漿環管技術,LLDPE 采用美國 Univation 氣相流化床聚合工藝,聚丙烯采用美國陶氏公司技術或英力士氣相法聚合工藝。

幾種典型甲醇制烯烴技術

1、中國科學院大連化學物理研究所 DMTO 工藝

中國科學院大連化學物理研究所(簡稱大連化物所)在20世紀80年代開始進行 MTO 研究工作,90 年代初在國際上首創“合成氣經二甲醚制取低碳烯烴新工藝方法(簡稱 SDTO 法)”。該工藝由兩段反應構成,第一段反應是合成氣在以金屬沸石雙功能催化劑上高選擇性地轉化為二甲醚,第二段反應是二甲醚在 SAPO-34 分子篩催化劑上高選擇性地轉化為乙烯、丙烯等低碳烯烴,之后通過技術攻關簡化為合成氣經甲醇直接制取烯烴,采用 SAPO-34 分子篩催化劑,在密相床循環流化床反應器上實現甲醇到烯烴的催化轉化,其催化劑牌號包括 DO123 系列(主產乙烯)和 DO300 系列(主產丙烯)。

2004年,大連化物所、陜西新興煤化工科技發展有限公司和中國石化洛陽石化工程公司合作,進行了DMTO成套工業技術的開發,建成萬噸級甲醇制烯烴工業試驗裝置,于2006年完成工業試驗,甲醇轉化率近100%,C= 2~C=4 選擇性達90% 以上。

2010年8月,采用DMTO工藝的全球首套百萬噸級工業化裝置——神華集團內蒙古包頭煤制烯烴項目建成投運。該項目包括180 萬噸/年煤基甲醇裝置、60 萬噸/年聚烯烴(聚乙烯、聚丙烯)聯合石化裝置,甲醇轉化率達到 99.9% 以上,乙烯+丙烯選擇性達到80%以上,產品符合聚合級烯烴產品規格要求。

在DMTO工藝基礎上,大連化物所進一步開發了DMTO-Ⅱ工藝。該工藝增加了C4以上重組分裂解單元,即將烯烴分離單元產出的 C4及 C4以上組分進入裂解反應器,裂解反應器采用流化床反應器,催化裂解單元使用催化劑與甲醇轉化所用催化劑相同,在流化床反應器內,實現C4+組分的催化裂解,生成以乙烯、丙烯為主的混合烴產品。所得混合烴與甲醇轉化產品氣混合,進入分離系統進行分離。通過增加裂解單元,可將乙烯、丙烯收率由 80% 提高到 85% 左右,使 1t 輕質烯烴的甲醇單耗由3t降低到2.6~2.7t,雙烯收率較DMTO工藝提高 10%。該工藝C4+轉化反應和甲醇轉化反應使用同一催化劑,甲醇轉化和C4+轉化系統均采用流化床工藝,實現了甲醇轉化和C4+轉化系統相互耦合。2014年12月,DMTO-Ⅱ工業示范裝置在陜西蒲城清潔能源化工有限公司開車成功,生產出聚合級丙烯和乙烯。此外,甘肅平涼華泓匯金煤化工有限公司也將在其70萬噸/年烯烴項目中采用DMTO-Ⅱ 技術。近年來,DMTO技術已在國內二十多套裝置得到工業應用和技術許可,合計烯烴產能超過1000萬噸/年。

在DMTO-Ⅱ技術基礎上,大連化物所正積極研究 DMTO-Ⅲ技術,以便將 DMTO 單套裝置處理能力從現有的 180 萬噸/年的水平提高到 300萬噸/年以上,并且單程甲醇轉化率和烯烴選擇性不低于DMTO-Ⅱ技術。該所已于2019 年完成 DMTO-Ⅲ技術催化劑研制工作、反應工藝的實驗室中試放大工作,目前正在編制百萬噸級工藝包。

2、中國石化SMTO工藝

中國石化上海石油化工研究院于 2000 年開始 MTO 技術研發。2007 年,該院與中國石化工程建 設公司合作開發出SMTO成套技術,并在北京燕山 石化建成100t/d的SMTO工業試驗裝置。

該技術采用自主研發的 SMTO-1 催化劑,甲醇轉化率大于 99.5%,乙烯+丙烯的選擇性大于 81%,乙烯+丙烯+丁烯的選擇性大于91%。2008年該院完成了甲醇年進料180萬噸SMTO工藝包開發。2011 年 10 月,采用 SMTO 工藝的中原石化甲醇制烯烴示范項目一次開車成功,裝置規模為年加工甲醇60萬噸,生產10萬噸聚乙烯、10萬噸聚丙烯。

2011年10月,中天合創煤制烯烴煤炭深加工示范項目打通全流程,產出合格聚乙烯、聚丙烯, 該項目位于內蒙古鄂爾多斯,采用GE水煤漿氣化技術及 SMTO 技術,主要包括 360 萬噸/年甲醇、2×180 萬噸/年甲醇制烯烴、67 萬噸/年聚乙烯、70萬噸/年聚丙烯,是目前世界最大的煤制烯烴項目。

2017 年 1 月,位于安徽淮南的中安聯合煤化一體化項目復工,該項目采用中國石化單噴嘴干粉煤氣化爐(SE 爐)及SMTO技術,分兩期進行,一期工程建設170萬噸/年煤制甲醇及轉化烯烴和衍生產品。

此外,采用 SMTO 工藝的還有河南鶴壁 60 萬噸/年、貴州織金60萬噸/年煤制烯烴等項目。SMTO技術的工業化應用結果表明,其乙烯選擇性為 42.10%,丙烯選擇性為37.93%,C2~C4選擇性 89.87%,甲醇轉化率99.91%,甲醇單耗2.92t/t,生焦率1.74%。

3、神華集團SHMTO工藝

2010 年,世界首套大型工業化甲醇制烯烴裝置(采用DMTO技術)在神華包頭一次投料試車成功后,神華集團通過該示范裝置的工業化運營過程中積累的豐富經驗,進行了大量新工藝與技術的開發,包括 MTO 新型催化劑 (SMC-1)的開發、MTO新工藝的開發,于2012年成功研發了新型甲醇制烯烴催化劑 SMC-1,并將其用于包頭 MTO 裝置。

同年,神華集團申請了甲醇轉化為低碳烯烴的裝置及方法的專利,并完成了180 萬噸/年新型甲醇制烯烴(SHMTO)工藝包的開發。2012年9月,采用SHMTO工藝的神華新疆甘泉堡180萬噸/年甲醇制68萬噸/年烯烴項目投料試車成功,該裝置工業化運行效果表明,其乙烯選擇性為 40.98%,丙烯選擇性為 39.38%,C2~C4選擇性 90.58%,甲醇轉化率99.70%,生焦率2.15%。

4、清華大學FMTP工藝

由清華大學、中國化學工程集團公司、淮化集團聯合開發的循環流化床甲醇制丙烯工藝 (簡稱FMTP 工藝),2009 年 10 月在安徽淮化集團完成工業試驗,采用SAPO-18/34分子篩催化劑和流化床反應器,其甲醇進料量4250kg/h,甲醇轉化率99.9%,產物中丙烯/乙烯比例 1.18∶1,乙烯+丙烯選擇性達到 70.6%。

FMTP 工藝總體而言是對 MTP 工藝的改進,可將丙烯/乙烯比例從 1.2∶1 調節到 1∶0(全丙烯產出)。利用該技術生產以丙烯為主的烯烴產品,雙烯(乙烯+丙烯)總收率可達88%,原料甲醇消耗為2.62t/t雙烯。

采用FMTP技術,甘肅平涼華亭煤業集團正在建設我國第一套流化床甲醇制丙烯裝置,該項目年消耗甲醇60萬噸,年產聚丙烯16萬噸,液化氣1.9萬噸,丙烷2.1萬噸,汽油1.4萬噸,燃料氣 0.8 萬噸,甲基叔丁基醚 (MTBE)2.8 萬噸。預計2021年建成投產。

5、UOP/Hydro MTO工藝

由 UOP(美國公司)和Hydro(挪威公司)共同開發的UOP/Hydro MTO工藝,該工藝以粗甲醇或產品級甲醇為原料生產聚合級乙烯/丙烯,反應采用流化床反應器,反應溫度為400~500℃,壓力為0.1~0.3MPa,乙烯+丙烯選擇性可達 80%,乙烯和丙烯的摩爾比可為 0.75~1.50;其催化劑型號為 MTO-100,主要成分是 SAPO-34(硅、鋁、磷)。

為提高產品氣中乙烯和丙烯的收率,UOP 公司開發了將甲醇制烯烴工藝與C4、C5 烯烴催化裂解工藝 (olefins cracking process,OCP) 進行耦合的技術,其雙烯(乙烯+丙烯)選擇性可高達85%~90%,并可在較大范圍內調節乙烯/丙烯比。

2008年,UOP與Total公司合作,在比利時費魯建立了MTO和OCP工藝聯用的甲醇制烯烴一體化示范工程項目,項目甲醇處理量為 10t/d,驗證了其一體化工藝流程和放大到百萬噸級工業化規模的可靠性。具體工藝流程圖見文獻。

2011年,惠生(南京)清潔能源股份有限公司取得UOP公司授權,建設產能29.5萬噸/年烯烴的甲醇制烯烴工業化裝置,于2013年9月首次成功開車,并產出合格產品。

繼之,UOP公司相繼授權建設山東陽煤恒通化工股份有限公司(30萬噸/年)、久泰能源公司(60萬噸/年)和江蘇斯爾邦石化有限公司(82萬噸/年)、吉林康乃爾公司(60萬噸/年)4個甲醇制烯烴項目,前兩個項目分別于2015年6 月和2019年1月建成投產,后兩個項目正在建設之中。

2018 年 1 月,UOP 公司在江蘇省張家港市的 MTO催化劑生產廠建成投產,將進一步滿足中國市場煤制烯烴裝置對MTO催化劑的需求。

6、Lurgi MTP工藝

德國魯奇(Lurgi)公司從1996 年開始研發 MTP 工藝,使用德國南方化學公司(Sudchemie)的沸石基改性 ZSM-5 催化劑,該催化劑具有較高的低碳烯烴選擇性;2004年5月,其甲醇處理能力 360kg/d 的工業示范試驗取得成功。該工藝由 3 臺固定床反應器組成(2臺運行、1臺備用),每臺反應器有6個催化劑床層,但實質上其反應器有兩種形式可供選擇,即固定床反應器(只生產丙烯)和流化床反應器(可聯產乙烯/丙烯)。

通常生產過程中,Lurgi MTP工藝的目的產品是丙烯,首先甲醇脫水轉化為二甲醚,然后二甲醚、甲醇和水進入第一臺 MTP 反應器,反應在 400~450℃、0.13~0.16MPa下進行,甲醇和二甲醚的轉化率為98.99% 以上,丙烯為主要產品,也副產部分乙烯、LPG和汽油產品;同時,設置第 2 臺和第 3 臺 MTP 反應器,以獲得更高的丙烯收率(達到 71%)。

2010年12月,采用魯奇MTP技術的神華寧煤 50萬噸/年煤基聚丙烯項目打通全流程,并于2011 年4月產出合格聚丙烯產品,首次實現MTP技術在我國推廣應用。2011 年 9 月,采用魯奇 MTP 技術的我國大唐多倫46萬噸/年煤基甲醇制丙烯項目建成投產,2012 年 3 月首批優級聚丙烯產品成功下線。

2014 年 8 月,采用魯奇 MTP 技術的神華寧煤 50 萬噸/年 MTP 二期項目打通全流程。神華寧煤在全球享有魯奇 MTP 技術 15% 的專利許可權益, 通過技術自主創新實現了 MTP 催化劑的國產化開發與工業應用,現已開發出 MTP 工藝第二代低成本高性能多級孔道ZSM-5分子篩催化劑。

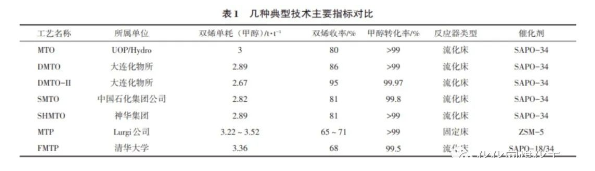

幾種典型工藝主要技術指標對比分析

總體歸納分析,幾種典型甲醇制烯烴工藝主要 技術指標對比見表1。

從表 1 可以看出,除了 Lurgi 公司 MTP 工藝采用固定床反應器、ZSM-5 分子篩催化劑外,其他幾種技術均采用流化床反應器、SAPO-34催化劑。從技術指標看,大連化物所 DMTO-II 技術雙烯收率最高(95%),DMTO 技術次之(86%);甲醇消耗DMTO-II技術最低(2.67t/t),中國石化SMTO技術次之(2.82t/t);幾種技術的甲醇轉化率均超過 99%。

綜合比較工藝特點與技術指標,目前國內對甲醇制烯烴技術認可度最高的是DMTO技術,UOP 技術在附加OCP裝置才有一定優勢,SMTO技術目前只針對中國石化集團下屬公司,暫未對外技術轉讓,SHMTO技術公開數據較少,因此未來具備競爭優勢的MTO技術應屬國內工藝。

從上述幾種典型工藝的實際應用情況看,目前我國煤制烯烴項目中所采用的工藝技術較為多樣化,國內外技術均有涉及,但整體上以大連化物所 DMTO技術應用推廣最為廣泛,據不完全統計,截止目前該技術已許可工業化裝置25套,涉及烯烴產能1458萬噸/年,其中投產14套,烯烴產能776 萬噸/年,市場占有率67.9%。

UOP/Hydro MTO工藝工業化許可 8 套,產能 352 萬噸/年;已投產 6 套, 產能289萬噸/年。中國石化SMTO工藝工業化許可 6 套,產能 337 萬噸/年;已投產 3 套,產能 227 萬噸/年。加上神華SHMTO工藝在新疆甘泉堡180萬噸/年甲醇制68萬噸/年烯烴項目,目前國內煤(甲醇)制烯烴裝置共 24 套,總產能 1360 萬噸/年。

三、烷烴裂解制乙烯技術

乙烷制乙烯的收率可高達80%~85%,具有收率高、能耗低、流程短、成本低等優勢,而石腦油制乙烯收率僅為30%~35%,因此乙烷制乙烯正獲得更多乙烯生產商的青睞。在北美,乙烷制乙烯已成為主流,主要是因為頁巖氣開發使得乙烯業能獲取低成本的原料。為彌補乙烷裂解制乙烯下游產品單一的缺陷,在乙烷原料趨緊的情況下,部分北美乙烯生產商開始采用較中質原料或混合進料。

中石油所屬兩套乙烷裂解制乙烯項目將于年內投產。長慶乙烷裂解制乙烯項目將成為國內首套純乙烷裂解制乙烯項目,已完成中交。

2020年萬華化學、華泰盛富等混合烷烴裂解制乙烯項目順利投產。

四、正在探索的多種乙烯生產新技術

1、甲烷氧化偶聯制乙烯

1982年,Keller等[2]提出的甲烷氧化偶聯制乙烯(OCM)技術引起廣泛關注。OCM反應式為CH4+O2 C2H6+C2H4+COx(x=1,2)+H2O+H2。該過程是高溫(>600 ℃)、強放熱(>293 kJ/mol)過程,產物以乙烯為主,并副產H2,C2H6,CO,CO2等。

OCM催化劑是影響甲烷轉化率和乙烯選擇性的重要因素,是OCM技術能否商業應用的關鍵。國內外研究發現,NaWMnO/SiO2類、ABO3鈣鈦礦型復合氧化物、Li/MgO類和稀土氧化物類催化劑表現出較好的反應性能。NaWMnO/SiO2類催化劑因具有較高的穩定性、轉化率和選擇性而成為OCM催化劑的引領者,其C2單程收率在25%左右。

中國科學院蘭州化學物理研究所(蘭化所)研制的NaWMnO/SiO2類催化劑具有良好的應用前景;鈣鈦礦型復合氧化物催化劑的C2收率可達20%以上,這是由于該催化劑采用堿土金屬取代了過渡金屬,增加了氧空位,從而提高了催化劑的活性和選擇性;Li/MgO類催化劑結構簡單,其堿金屬助劑易流失、穩定性較差,C2單程收率一般在20%左右;稀土氧化物類催化劑反應溫度較低(600~800 ℃),C2收率最高為15%左右。Siluria公司[3]開發的納米線稀土氧化物催化劑已應用于工業示范裝置。該技術反應條件溫和(反應溫度500~700 ℃),比傳統蒸汽裂解法反應溫度低200~300 ℃。

OCM工藝是一種強放熱過程,反應器和工藝過程的研究開發也是其商業應用的關鍵。固定床反應器由于結構簡單、工業放大容易而首先被關注。Siluria公司采用軸向絕熱式固定床反應器,甲烷轉化為C2的過程發生在第一反應器中,其釋放的反應熱可用于第二反應器中乙烷的裂解過程。2015年4月年產365 t乙烯的固定床OCM試驗裝置在得克薩斯州建成并正常運行。由于OCM反應溫度高、放熱量大,在固定床反應器工藝中原料的高溫加熱、反應過程中的大量取熱勢必會造成投資大、操作費用高等問題。蘭化所進行了流化床OCM工藝研究,在反應溫度為875 ℃、甲烷體積空速為7 000 h-1,原料中O2體積分數為15.1%時,C2烴收率為19.4%,選擇性為75.7%。在450 h的運行過程中,C2烴的收率和選擇性均較穩定[4]。流化床技術具有床內溫度和濃度均勻、傳熱系數高、取熱過程方便等特點,特別適用于強放熱反應過程的等溫操作,在OCM過程中有非常好的應用前景。

2、乙烷氧化脫氫制乙烯

在烷烴原料中,乙烷由于其組成、結構和化學性質的相似性,最適合生產乙烯。乙烷在煉化企業干氣資源中較豐富,但通常作為燃料使用,造成極大的資源浪費。

乙烷氧化脫氫(ODH)制乙烯的核心思想是通過化學方法將乙烷脫氫過程生成的氫氣從反應區移去,以促進乙烯的生成。乙烷直接氧化脫氫(O2-ODH)、乙烷二氧化碳氧化脫氫(CO2-ODH)和乙烷化學鏈氧化脫氫(CL-ODH)是目前的研究熱點。

2.1 乙烷直接氧化脫氫制乙烯

在乙烷直接氧化脫氫制乙烯(O2-ODH)過程中,乙烷在催化劑作用下被氧氣部分氧化為乙烯和水,其反應過程為C2H6+O2 C2H4+H2O。

目前用于該過程的催化劑研究較多的主要有兩類,包括鉑基催化劑和混合金屬氧化物催化劑(由鉬、釩、碲和鈮組成)。在鉑基催化劑作用下,碳氫化合物和氧反應放出熱量,同時引發選擇性氣相ODH反應。混合金屬氧化物催化劑在 600~650 ℃時具有高達65%的乙烷轉化率和較高乙烯選擇性,而在比較低的反應溫度(360 ℃)下可獲得90%以上的乙烯選擇性[5]。

與傳統的乙烷蒸汽裂解工藝相比,乙烷O2-ODH過程由于是放熱反應以及較低的操作溫度預計可節能30%以上[6]。然而,該技術的應用也面臨許多挑戰。一方面,COx和焦炭等副產物的形成比乙烯的形成更具有熱力學優勢,這對催化劑的選擇性提出了較大挑戰;另一方面,乙烷O2-ODH反應過程需要大量惰性氣體稀釋以使反應混合物遠離易燃區,增加了安全風險并大幅提高了設備投資和操作費用。

2.2 乙烷二氧化碳氧化脫氫制乙烯

乙烷二氧化碳氧化脫氫制乙烯(CO2-ODH)過程采用低成本弱氧化劑代替氧氣,既可以避免燃燒有價值的碳氫化合物,也無需大量惰性氣體的稀釋。另外,CO2-ODH過程利用了二氧化碳,在經濟和環境方面具有很大吸引力。

乙烷CO2-ODH反應溫度一般為550~850 ℃,乙烷在催化劑作用下發生脫氫反應生成乙烯和氫氣,氫氣與CO2發生逆水煤氣變換(RWGS)反應,從而促進乙烯的生成。反應過程包括C2H6C2H4+H2和CO2+H2 H2O+CO。與O2-ODH相比,CO2-ODH是一種比較新的方法,高活性催化劑仍在研究中。

Cr2O3基催化劑是最有效的乙烷CO2-ODH催化劑,目前正在研究其載體效應和摻雜效應。除金屬氧化物基催化劑外,碳化鉬和雙金屬催化劑也曾見報道。

雖然CO2-ODH利用了CO2并避免了大量惰性氣體的使用,但是該工藝也面臨著實際的挑戰。一方面,由于RWGS反應平衡的限制,CO2轉化率通常較低(<50%),并且該過程生成的大量CO會導致下游分離成本增加;另一方面,由于CO2-ODH具有高吸熱性,故運營費用增加。

2.3 乙烷化學鏈氧化脫氫制乙烯

乙烷化學鏈氧化脫氫制乙烯(CL-ODH)過程利用金屬氧化物基載氧體(也稱為氧化還原催化劑)的晶格氧來促進乙烷轉化。乙烷CL-ODH總反應與常規乙烷ODH相同,但由于其反應過程不需要氧氣和惰性氣體稀釋,極大地改善了反應過程的安全環境,并降低了工藝過程投資和操作費用。乙烷CL-ODH過程由兩個步驟循環組成:首先,乙烷在氧化還原催化劑作用下轉化為乙烯和水,同時金屬氧化物被還原;然后,通入空氣將金屬氧化物氧化,釋放熱量并完成氧化還原循環過程。Haribal等[7]模擬結果表明,若乙烷熱裂解制乙烯過程生成的氫氣中有70%以上發生原位氧化反應,可以保證乙烷CL-ODH循環中吸熱和放熱反應之間的熱量平衡,采用CL-ODH預計能減少82%的能源消耗和二氧化碳排放。氫的原位氧化還可以使氣體產品的體積流率降低約40%,顯著降低了壓縮和分離負荷。盡管模擬結果表明CL-ODH具有潛在優勢,但CL-ODH的關鍵在于氧化還原催化劑需具有良好的活性、選擇性和穩定性。

氧化還原催化劑可以通過兩種途徑促進ODH反應。其一是乙烷熱裂解及原位選擇性氫燃燒:在熱裂解溫度(>750 ℃)和循環氧化還原模式下,催化劑選擇性的用于氫燃燒,該過程包括C2H6C2H4+H2,H2+MeOx H2O+MeOx-1和2MeOx-1+O2 2MeOx。Dudek等[8]開發的Na2WO4/CaMnO3催化劑在850 ℃,50個氧化還原循環中表現出穩定的催化性能(89%的H2轉化率和88%的選擇性)。Yusuf S等[9]在850 ℃考察了以Na2WO4為促進劑的錳鎂和錳硅混合氧化物,其乙烯收率高達68%,CO2選擇性低至1.9%,氫原位燃燒選擇性也很高。Na2WO4在氧化物表面形成熔融層抑制了C—H鍵的活化,降低了CO2選擇性。其二是一步催化乙烷轉化為乙烯和水,由于不需要乙烷的熱裂解,反應溫度通常較低(<700 ℃)。該過程包括C2H6+MeOxC2H4+H2O+MeOx-1和2MeOx-1+O2 2MeOx。Elbadawi A H等[10]在循環流化床反應器中考察了一系列VOx-MoOx/γ-Al2O3催化劑,在500~650 ℃的溫度范圍內經過多次反應-再生循環后仍可獲得55%~85%乙烯選擇性,但乙烷轉化率比較低(7%~28%)。Khadzhiev S N等[11]測試了一系列負載在γ-Al2O3上的VOx和MoOx催化劑,結果發現MoOx/Al2O3催化劑乙烷轉化率為66.5%,乙烯選擇性為94.5%。Gao等[12]考察了以堿金屬為促進劑的LaxSr2-xFeO4-δ(LSF)氧化還原催化劑,其乙烷轉化率為61%時乙烯選擇性達到90%,而未加促進劑的LSF更利于乙烷非選擇性轉化為CO2和H2O。

3、合成氣直接生產乙烯

合成氣生產甲醇,再由甲醇制烯烴(MTO)生產乙烯的技術已經成功應用,但是通過合成氣直接生產乙烯的研究從來就沒有停止過。關于合成氣直接生產烯烴的研究方向主要有兩種,分別采用了費托合成催化劑和氧化物/分子篩復合催化劑。

合成氣通過費托反應直接制低碳烯烴受反應機理限制,低碳烯烴選擇性較低。催化劑的改性和優化是提高低碳烯烴選擇性的傳統思路,另外還可以通過工藝條件優化和工藝過程創新來實現。孫予罕等[13]制備了Mn-Co2C催化劑,在250 ℃,0.1~0.5 MPa的條件下可獲得最高60%的低碳烯烴選擇性和低至5%的甲烷選擇性,烯/烷比大于30,較溫和的反應條件有利于抑制甲烷生成并延長催化劑壽命,具有良好的工業應用前景。上海兗礦能源科技研發有限公司100 kt/a高溫費托合成工業示范裝置的產物分布中C2~C4烯烴選擇性20%~25%,總烯烴選擇性53%~60%,C4以上α-烯烴選擇性28%~30%[14],如果進一步提高產物中總烯烴和含氧有機物等高附加值產物的選擇性,并抑制烷烴和芳烴的生成,則會更具有推廣應用價值。中國專利公開了一種Fe系催化劑Fe100MnaCrbMgcAldKeOx用于合成氣直接制烯烴,特別是聯產低碳烯烴和高碳α-烯烴,CO的轉化率可達81%以上,最高超過95%,總烯烴選擇性高于74%,最高可達83%,其中,C2~C4 烯烴可達40%以上,最高可超過47%[15]。中國專利通過冷凝和氣液分離,將合成氣直接制烯烴的C5(含C5)以上產品分離出進行催化裂解,CO轉化率達到90%以上,低碳烯烴選擇性50%以上,最高可達75%,還可以獲得10%~20%高芳烴汽油[16]。

中國科學院大連化學物理研究所提出了氧化物/分子篩復合催化劑的新思路,在該過程中,CO和H2在氧化物的作用下生成中間產物甲醇,甲醇在分子篩作用下發生C—C偶聯反應生成烯烴。科研人員開發的ZnCrOx/SAPO-34復合催化劑在400 ℃,2.5 MPa,H2/CO=1.5條件下,可以獲得17%的CO轉化率和高達80%的低碳烯烴選擇性[17]。目前,世界上首套基于該催化劑的工業中試裝置在陜西榆林建成,CO單程轉化率超過50%,低碳烯烴選擇性高于75%[18]。由于氧化物上合成氣生成甲醇的反應速率較低,而分子篩上過量的酸性位又會導致烯烴發生二次反應生成烷烴,從而降低烯烴選擇性。中國石油化工股份有限公司上海石油化工研究院精準控制合成了低硅AlPO-18分子篩,并以此為基礎開發了ZnCrOx/AlPO-18復合催化劑,該催化劑可實現高于25%的CO轉化率和高于86%的低碳烯烴選擇性,并且在CO轉化率較高(>45%)時仍可以保持80%以上的低碳烯烴選擇性。低硅AlPO-18分子篩是實現高烯烴選擇性的關鍵,這是因為該分子篩上的氫轉移過程較弱,可以大幅降低烷烴選擇性[19]。