農(nóng)膜生產(chǎn)注意事項(xiàng)及常見問題處理

2022-12-12 09:06 來源:金洪波教授 唯塑傳播

1、開機(jī)前的準(zhǔn)備工作之一:升溫采用兩步法的加溫程序

先預(yù)設(shè)模具溫度,開始時(shí)設(shè)定110℃,然后檢查所有開機(jī)條件,4-5小時(shí)具備開機(jī)條件后,再設(shè)定需要的開機(jī)溫度。開車前2-3小時(shí)開始升機(jī)身、換網(wǎng)器和橫脖連接器,設(shè)定機(jī)頭溫度一次到位。

2、開機(jī)前的配方準(zhǔn)備

提前準(zhǔn)備開機(jī)配方,配方順序本著先易后難的原則。

開機(jī)前必須換網(wǎng)和清理???,清潔的濾網(wǎng)和???,能夠保障長時(shí)間不停機(jī),一旦停機(jī)就要產(chǎn)生消耗。關(guān)機(jī)時(shí)不換網(wǎng),防止空氣進(jìn)入,避免下次開機(jī)是帶著空氣加溫。開機(jī)前或開機(jī)中可以停機(jī)換網(wǎng),選擇過濾網(wǎng)種類和目數(shù)很重要。清理??谝谱鞴ぞ?,使用銅質(zhì)材料冷軋或捶打成型。

3、開機(jī)中的準(zhǔn)備工作

突然停電的應(yīng)急處理

停電再來電后,第一看停電時(shí)間多長,第二看溫度顯示多少,第三看自己實(shí)戰(zhàn)經(jīng)驗(yàn),設(shè)定升溫時(shí)間,升到指定溫度后馬上開機(jī)。

臨時(shí)停機(jī)的應(yīng)急處理

突發(fā)情況必須要停機(jī)的時(shí)候,比如:機(jī)器故障、原料問題、清理??凇L(fēng)環(huán)、換網(wǎng)等,每間隔20分鐘擠出一次,每次30秒,減少機(jī)器流道中材料高溫滯留時(shí)間。

易產(chǎn)生糊料配方的處理

無機(jī)材料和分子量太低的有機(jī)材料都易產(chǎn)生糊料,無機(jī)材料的加入量和流動(dòng)性就非常重要,低分子量有機(jī)材料工藝溫度控制也非常重要。

4、停機(jī)前的準(zhǔn)備工作

提前設(shè)定停機(jī)配方,用什么配方停機(jī)很重要。保證停機(jī)后料斗內(nèi)無剩余材料,停機(jī)前2小時(shí)開始降溫,主要降低螺桿和模具溫度。停機(jī)后所有的風(fēng)機(jī)繼續(xù)工作20分鐘,所有水冷卻系統(tǒng)也要工作20分鐘。

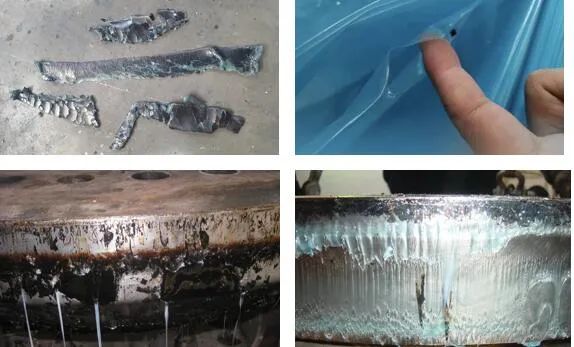

薄膜生產(chǎn)糊料的原因

流道數(shù)量太少,流道管徑過大,造成管壁流速過慢,形成管壁糊料。解決方法:流道使用漸變技術(shù),拒絕突變,所有的拐角都要走大圓弧狀,計(jì)算流道每一處橫截面積,保證熔體物料流速合理。熱傳導(dǎo)尺寸計(jì)算,以及加熱器功率的選擇。

此外熱電偶的部位、數(shù)量和孔深的設(shè)計(jì)以及擠出機(jī)的選擇非常重要,一臺多層共擠設(shè)備的配置應(yīng)該符合以下條件:

首先根據(jù)要生產(chǎn)的最大規(guī)格設(shè)計(jì)模具規(guī)格和結(jié)構(gòu)(??诔叽?、螺旋體層間結(jié)構(gòu)、流道數(shù)量和內(nèi)冷的設(shè)計(jì)等)。再根據(jù)模具規(guī)格和使用要求設(shè)計(jì)擠出機(jī)的規(guī)格。如果擠出機(jī)選擇過大,使得空穴或管壁流速過慢也會產(chǎn)生糊料。

針對糊料問題,企業(yè)多采用清理模具的方法,但拋光手段不專業(yè),增加了流道表面粗糙度,拋光清理后效果不佳。

而且模具出廠后可以使用3年,第一次清理后可以使用一年,第二次清理后可以使用半年,第三次清理后只使用三個(gè)月就又需要清理了。模具使用時(shí)間逐步縮短,說明復(fù)原能力不夠。

模具清理嚴(yán)禁使用角磨機(jī)和葵花片,因?yàn)槿菀讓㈦婂儗幽サ?,這樣模具可能連三天都用不到。

清理模具可以使用銅鏟清理,用細(xì)紗布手工打磨附著緊密碳化物。再用細(xì)砂紙手工打磨紗布打磨過的地方。之后用角磨機(jī)、毛氈輪、拋光蠟全面打磨模具流道。最后使用拋光膏拋出鏡面。

減少糊料問題的方法

1、選擇合理的機(jī)器,包括設(shè)計(jì)理念、設(shè)備的加工手段、充足的加工時(shí)間、最佳的裝配與調(diào)試效果。

2、使用最佳的薄膜配方設(shè)計(jì),既要滿足用戶的功能需求,還要容易加工,充分利用設(shè)備的長處,揚(yáng)長避短。

3、根據(jù)不同的生產(chǎn)配方制定相應(yīng)的操作工藝,一種工藝不可能適應(yīng)所有的配方。

4、正確的維護(hù)和保養(yǎng)方法,可以保障維修后效果和效率。

薄膜薄厚不均的原因與應(yīng)對辦法

1、模具流道數(shù)量少,熔體流量分配不均。

2、模具沒有熱處理或裝配精度不夠,當(dāng)擠出壓力或溫度傳導(dǎo)不均衡的時(shí)候,薄厚不均問題就會被放大

3、風(fēng)環(huán)分配器設(shè)計(jì)流量分配的合理性

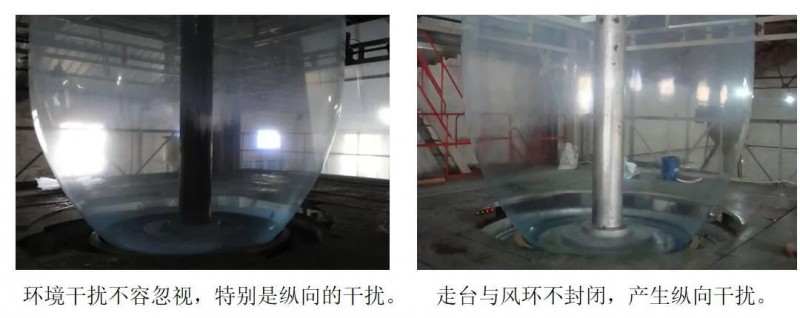

4、環(huán)境干擾與防控

5、模具的熱處理工藝

金屬材料有個(gè)特性是熱脹冷縮,加溫時(shí)它都要脹,在停機(jī)冷卻后都要收縮,如果金屬內(nèi)應(yīng)力大,熱脹冷縮數(shù)次后,在內(nèi)應(yīng)力釋放的時(shí)候會產(chǎn)生金屬部件形變。

形變的大小與金屬材質(zhì)有關(guān),與金屬的內(nèi)應(yīng)力及硬度有關(guān),還與金屬溫度變化有關(guān),形變產(chǎn)生的問題是流道橫截面積不均,從而造成熔體流速不一致。

模具加工有一道熱處理工藝,叫調(diào)質(zhì)處理,調(diào)質(zhì)處理就是指淬火加高溫回火的雙重?zé)崽幚矸椒?,高溫回火是指?00-650℃之間進(jìn)行回火。其目的是使工件具有良好的綜合機(jī)械性能,最大程度的釋放內(nèi)應(yīng)力,減少金屬熱形變,從而達(dá)到控制住薄膜制品薄厚均勻精度目的。

模具的裝配精度非常重要,現(xiàn)在應(yīng)用的多層模具都是套筒結(jié)構(gòu),裝配時(shí)需要保證同心。

如果裝配精度不能保證同心,就會導(dǎo)致薄膜薄厚不均。

如果不調(diào)質(zhì)處理,熱形變不能保證模具是圓的,就無法保證流道間隙一致。這種情況都是新模具使用5-6個(gè)月以后開始出現(xiàn)薄膜薄厚精度變差現(xiàn)象,且無法調(diào)整正常。

環(huán)境干擾與控制因素

干擾因素:模具一側(cè)離墻過近,會造成局部空氣渦流使得局部溫度偏高。模具下部有擠出機(jī)部位溫度偏高,橫脖、換網(wǎng)器和擠出機(jī)散熱影響局部環(huán)境。走臺與風(fēng)環(huán)連接部位漏氣,縱向干擾薄膜局部定型溫度。膜泡冷卻線以下,最容易被環(huán)境干擾,

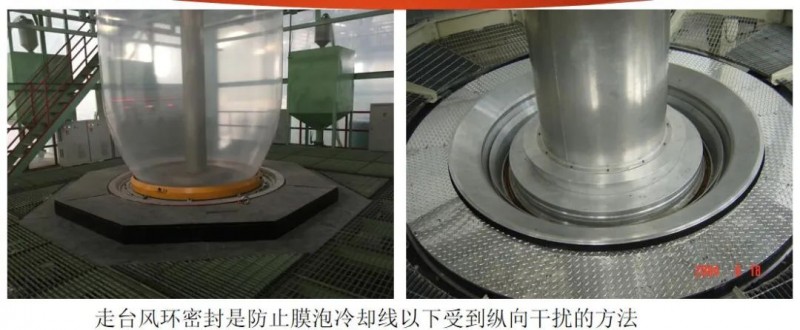

控制因素:走臺與風(fēng)環(huán)連接要密封,預(yù)防縱向干擾。模頭及膜泡3-5米高處機(jī)架四周圍設(shè)薄膜,預(yù)防橫向干擾。機(jī)身采用抽風(fēng)式冷卻,冷卻熱氣排入室外,預(yù)防環(huán)境被破壞。廠房頂部熱量排出室外,預(yù)防膜泡冷卻環(huán)境被干擾。

同時(shí)局部溫度過高也會影響薄膜生產(chǎn),有擠出機(jī)的部位比沒擠出機(jī)的部位高出30度。高出的溫度會向上縱向干擾泡型,最終影響泡型的圓度,薄厚公差大。